O silikatach

UNISIL

O firmie

PPMB

Laboratorium

badawcze

![]()

Kopalnia

kruszywa

Przedsiębiorstwo Produkcji

Materiałów Budowlanych

Niemce Spółka Akcyjna

Buduj ekologicznie

Produkty UNISIL wpisują się w strategię realizacji zrównoważonego rozwoju z uwagi na swój naturalny charakter.

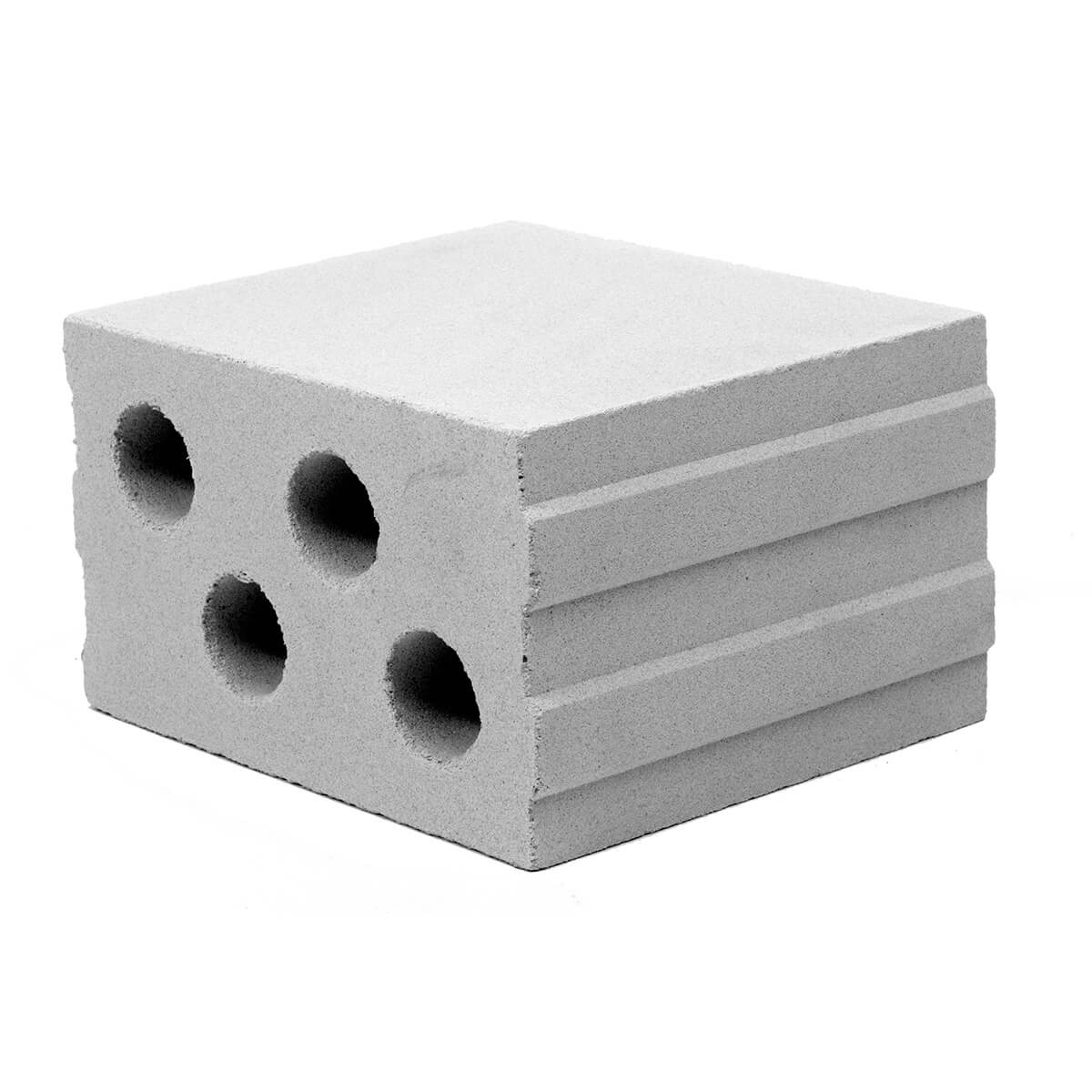

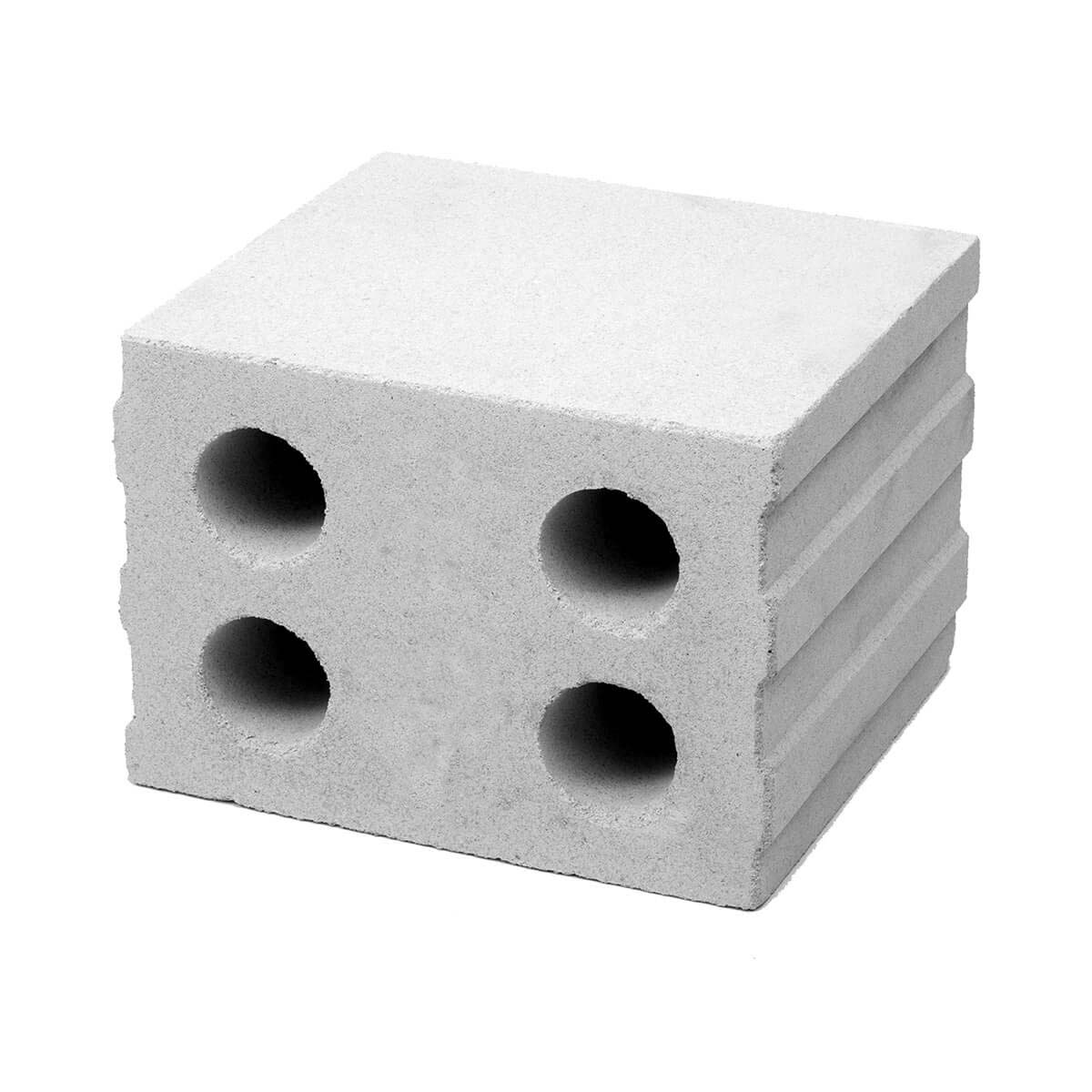

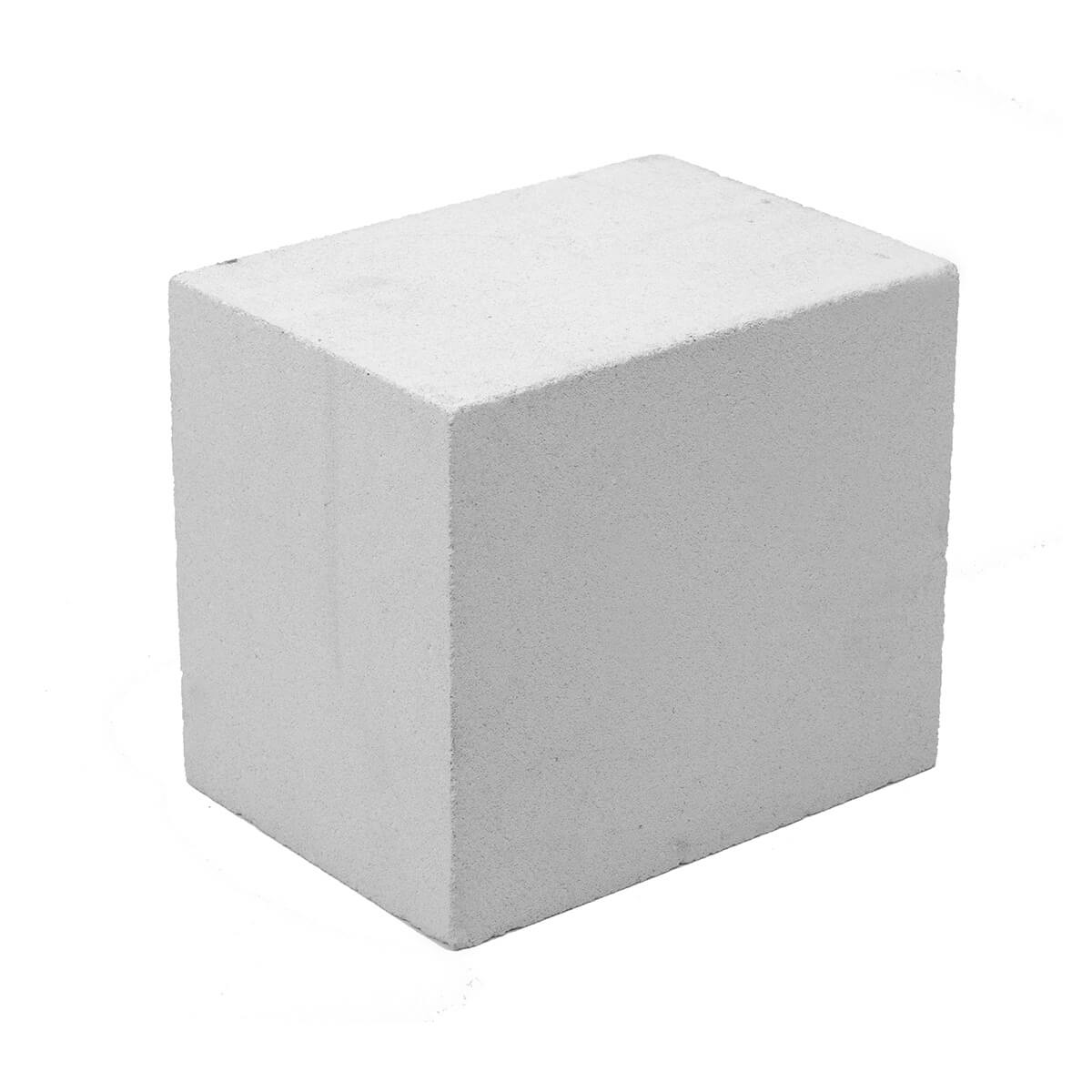

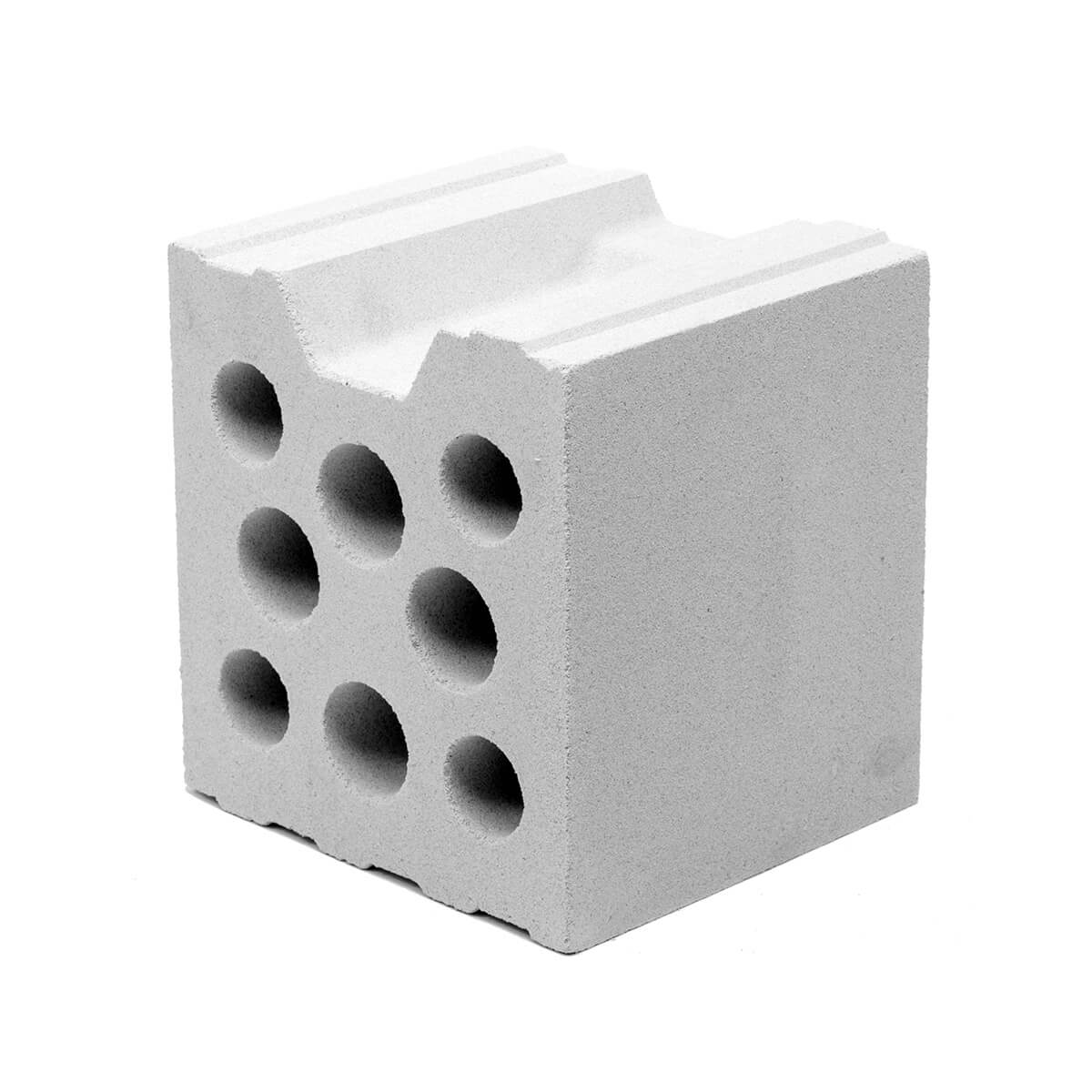

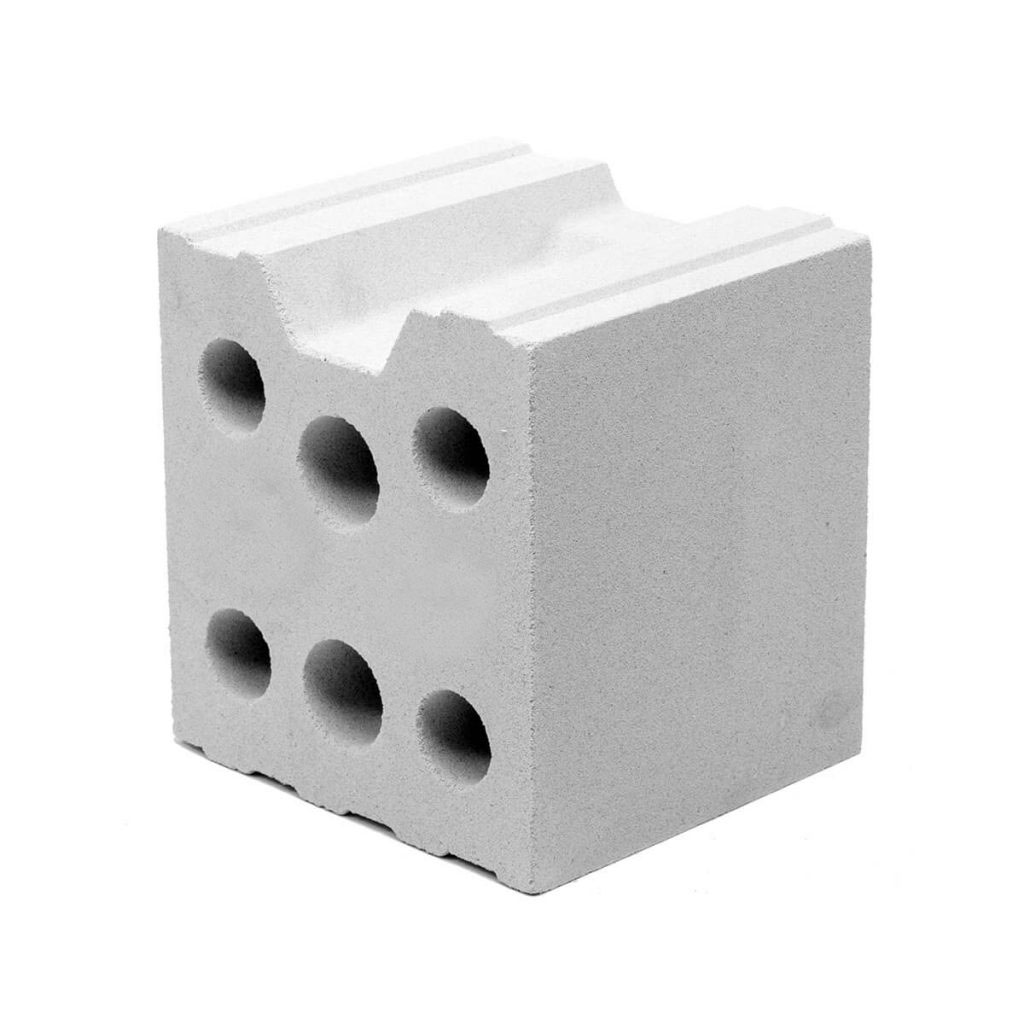

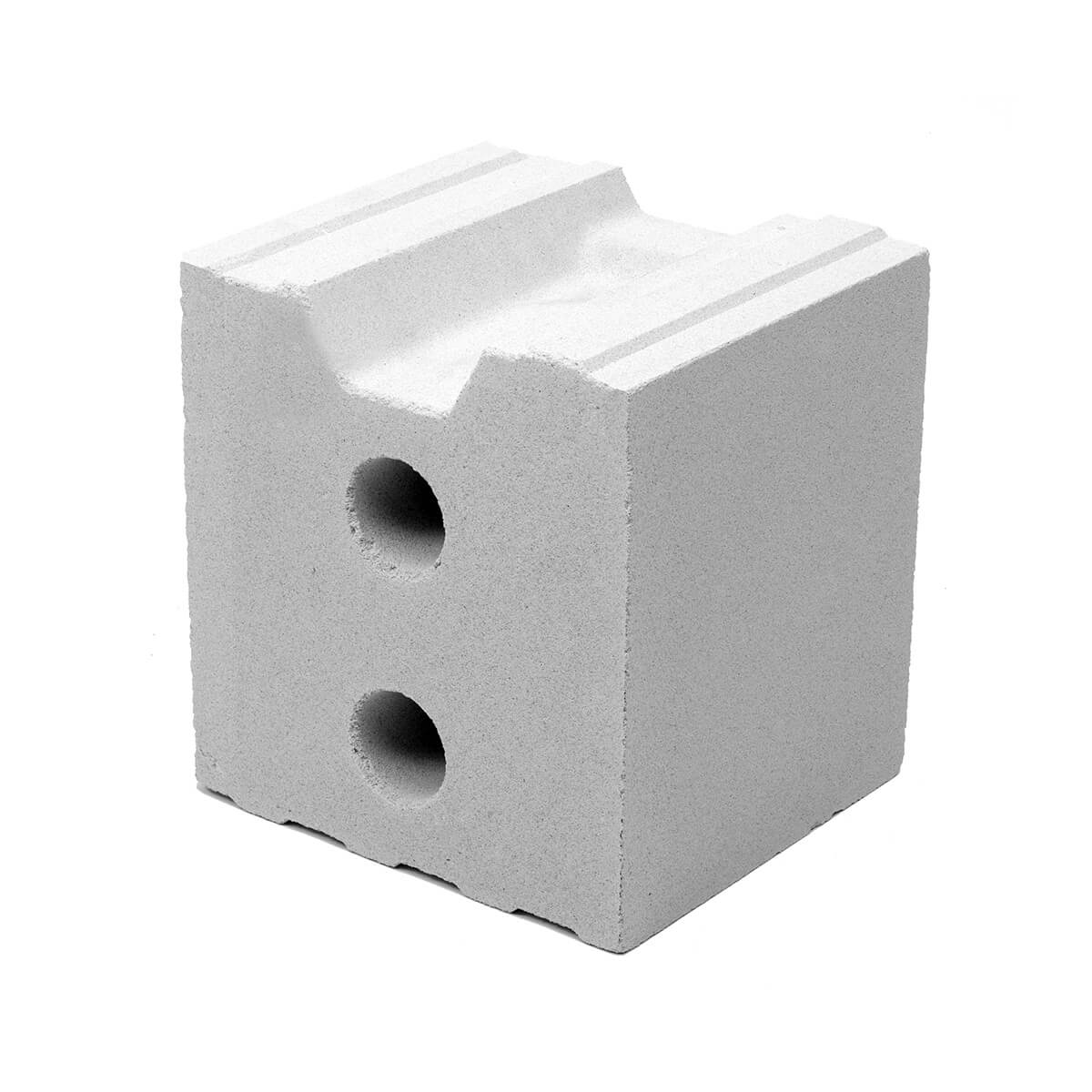

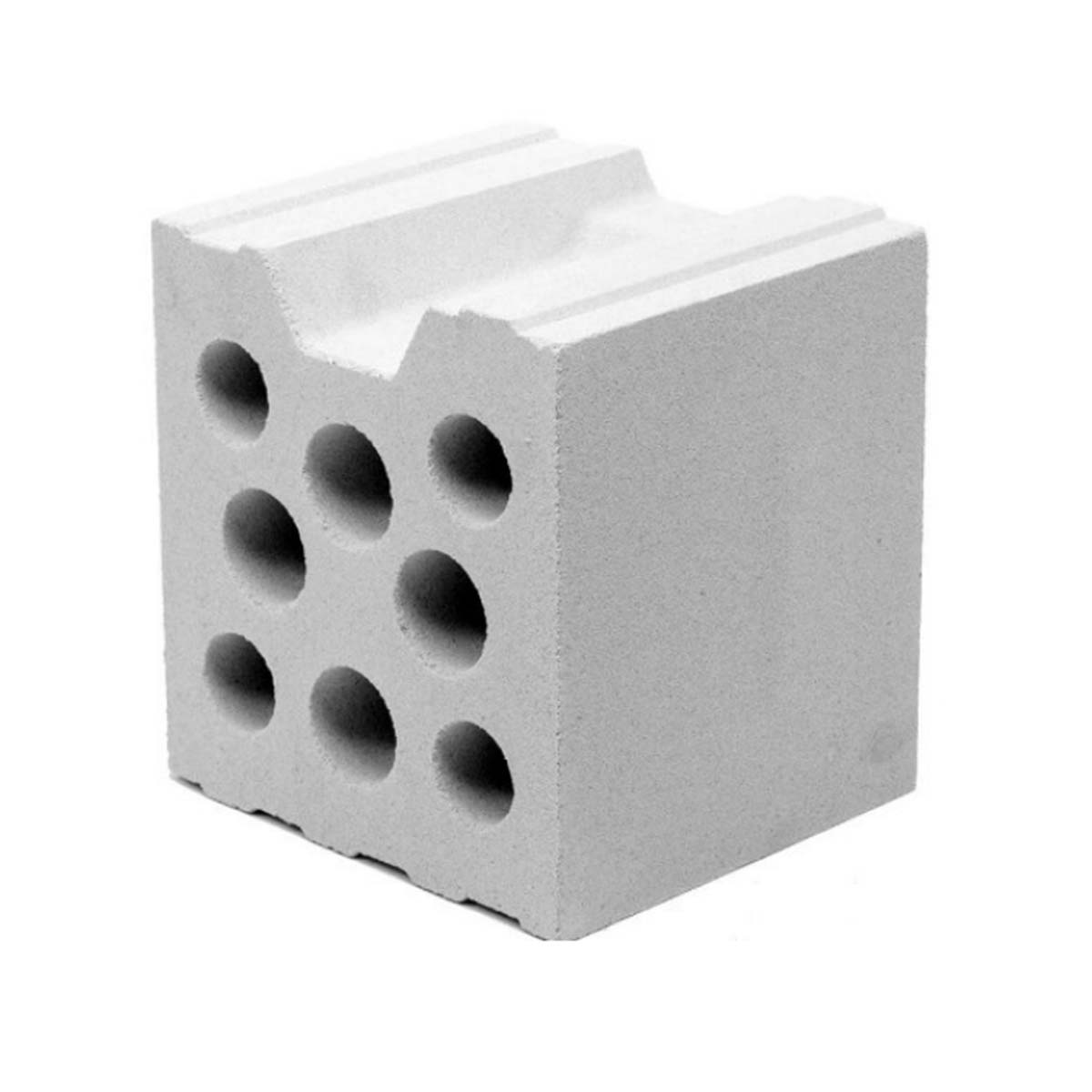

Uniwersalne Bloczki Silikatowe

Infrastruktura i obszary produkcji

PPMB NIEMCE

Poznaj bliżej zakład produkcyjny

PRODUKCJA SILIKATÓW

Produkcja silkatu UNISIL

KRUSZYWA

Kopalnia piasku i innego kruszywa

INNOWACJE

Laboratorium badawcze

ARCHISPACE

Strefa dla architektów

Artykuły i aktualności

Skontaktuj się z nami

Wprowadź adres budowy i znajdź najbliższego dystrybutora silikatów

Wprowadź adres budowy i znajdź najbliższego dystrybutora silikatów

Wspieramy wspólny rozwój

Poznaj firmy należące do grupy

O silikatach

O silikatach Właściwości

Właściwości Nagrody

Nagrody